设计电路时对连接器的考虑

设计电路时对连接器的考虑

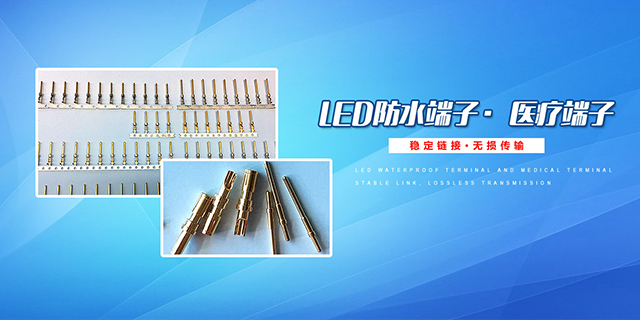

原因很简单:产品都在变小。现在智能手机、平板电脑、血糖检测器等无数电子设备对尺寸的要求越来越严格,内部越来越紧密,于是留给连接器的空间就不多了。这种趋势也出现在国防和航空航天领域,比如在卫星、制导导弹和航空电子系统中,其中的紧凑性要求只有“微缩型”的连接器才能满足。

对更小型的连接器的需求在不断上升,设计工程师也就面临着一系列新的挑战。他们再也不能将连接器的设计放到项目的最后阶段来完成。微型连接器需要深谋远虑。它要求设计者预先考虑封装、耐久性、电流负载能力和可更换性等各种各样的因素。

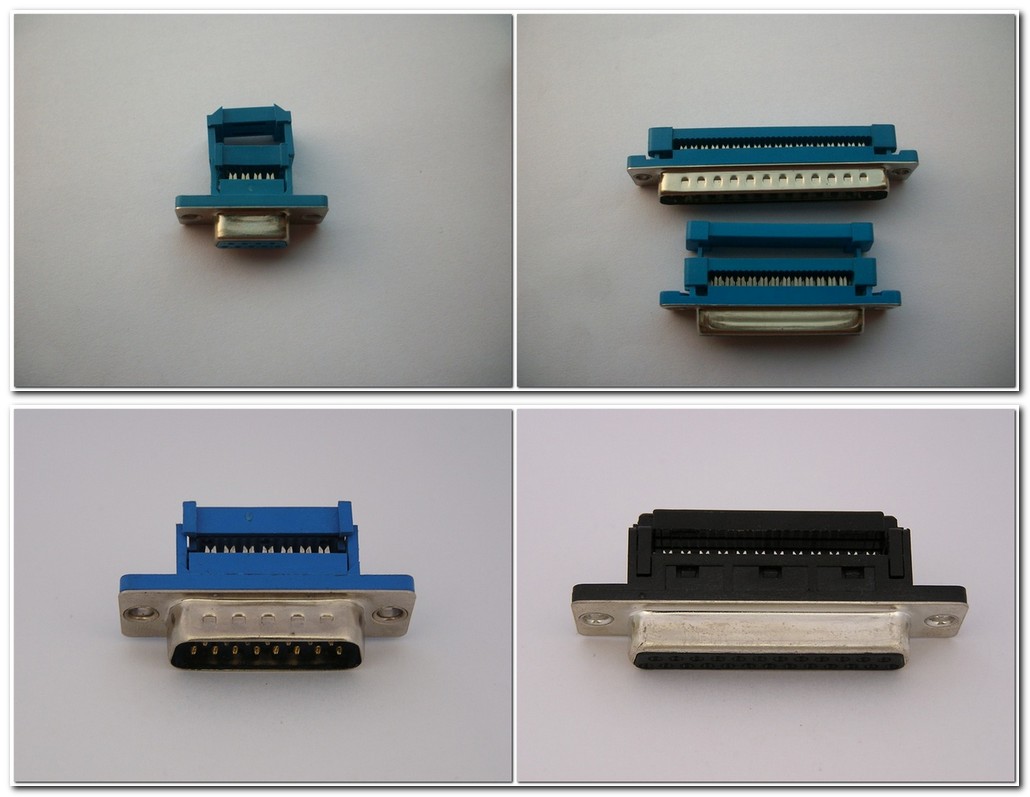

设计者应当考虑更换的便易性,尤其是封闭式的外壳中。Molex VITA 67就是一种易于更换的微型连接器。

下面是来自于微连接器供应商的一些设计建议。这些建议不仅来自于连接器设计的专家,而且也是设计师惨痛的经验总结,所以值得设计师的参考。

1、在设计早期考虑连接器

“工程师往往都太专注于设计整体系统,而把连接器放到设计的最后阶段再考虑。”TE Connectivity产品开发工程部主管Mitch Storry说,“他们认为连接器很简单,所以他们可以把相关的设计放到最后阶段。然后他们被自己的设计卡住了。”

Storry已经看到太多设计师在设计的最后阶段才匆匆设计连接器的故事了。他告诉我们,在很多情况下,设计师最后不得不选择非标准的连接器完成设计,这不仅拉高了成本,还延迟了交货时间。

为了避免这样的问题出现,相关专家建议在设计的早期就应该考虑你将使用的连接器,然后为它们预留设计空间,设计也围绕其展开。

“没人原因听你说‘首先,决定你需要的连接器’,”TE Connectivity产品开发工程师Stephen T. Morley说,“但如果他们真的这样做,实际上能节省他们很多时间,也少了很多麻烦。”

2.了解清楚空间的限制

尽管微型的板到板连接器的厚度通常小于1毫米,但它们也通常应用在包装紧密的应用中。为了解决潜在的包装上的问题,设计者需要考虑PCB板上的线路走线、以及连接到连接器上的附加线材。“因为间距变小,你必须让走线和线材更窄。”

另外,请记住一些连接器(如:柔性电缆连接器)提供了向前和向后翻转的选项。当进行系统设计时,你需要考虑这些翻转方法。比如说向后翻转的连接器如果正背面有另一个组件,那么就可能很不容易访问。

最后,设计师还需要注意表面贴装设备有时无法处理更小的组件。找某些情况下,他们需要新的真空喷嘴来解决这些问题。

3.搞清楚电流负载能力

随着连接器尺寸的下降,连接器的电流负载能力也随之下降。一般而言,微型连接器能处理200mA到500mA之间的电流,差不多是更大一点的板对板连接器额定电流的一半。为了补偿较低的载流能力所带来的问题,设计者可能需要增加端子的数量。

4.考虑小/微型连接的稳定性

“我需要建议这一点,不仅是在设计阶段,而且在组装过程中,都要保证他们不受损害。”TE Connectivity的Morley说。

Morley是RF应用中的一位微连接器设计专家,回忆说在他设计的军事、空间应用中,有一半的连接器都在测试阶段被毁坏了。

如果不首先将这个问题放在心上,可能会推高成本,他说。损坏的连接器需要重新配置、整修和标记。甚至还可能需要更为昂贵的,现场可更换的连接器取代,而且这样的变化可能会让设计时间再延长一到两周。

Morley说:“应当注意的是永远要优先考虑已有连接器,如果这些连接器不兼容你的设计,再考虑自己设计,这样能为你节省大量的时间。”

5.考虑易更换性

如果产品的外表是封闭的,那么你需要能从外面更换的连接器。否则,你就需要做一些焊接的工作了。

Morley说:“你做得越多,你对焊接等技能就越熟练,但是对整个系统造成损伤的风险也就越高。”

6.了解连接器的功能要求

供应商需要客户充分表达自己的需求,不然他们可能会误解客户的需求。这在需要制造自定义的连接器的时候显得尤其重要。

“准确地阐明连接器的需求是至关重要的,”Storry说,“如果表述不清或有遗漏,我们就可能忽略设计的关键需求。”

7.考虑机械应力

温度、冲击和振动都会在接口和电路间产生应力。专家建议你应该选择能避免这些力影响的连接器。

“我在一些PCB板上看到了裂成碎片的焊点,”Morley说,“当连接器牢固地连接到板子或者外结构上时,它必须要能承受冲击和振动带来的力,否则就可能出现裂缝。”

Morley建议工程师使用互连系统来尽可能减少安装结构和连接点之间的积聚应力。“有许多供应商都提供这样的系统。”他说,“设计师应当密切注意这一点。”